更新时间:2025-07-31

在现代制造业中,精密五金件是众多高端设备(如医疗器械、精密仪器、航空航天部件、电子通讯设备)不可或缺的基础元件。其质量与精度直接关乎终端产品的性能与可靠性。要实现微米甚至亚微米级的精度要求,核心加工工艺的演进与融合至关重要,其中车削与CNC(计算机数控)加工扮演着核心角色。

1. 精密车削:旋转的艺术与精度基石

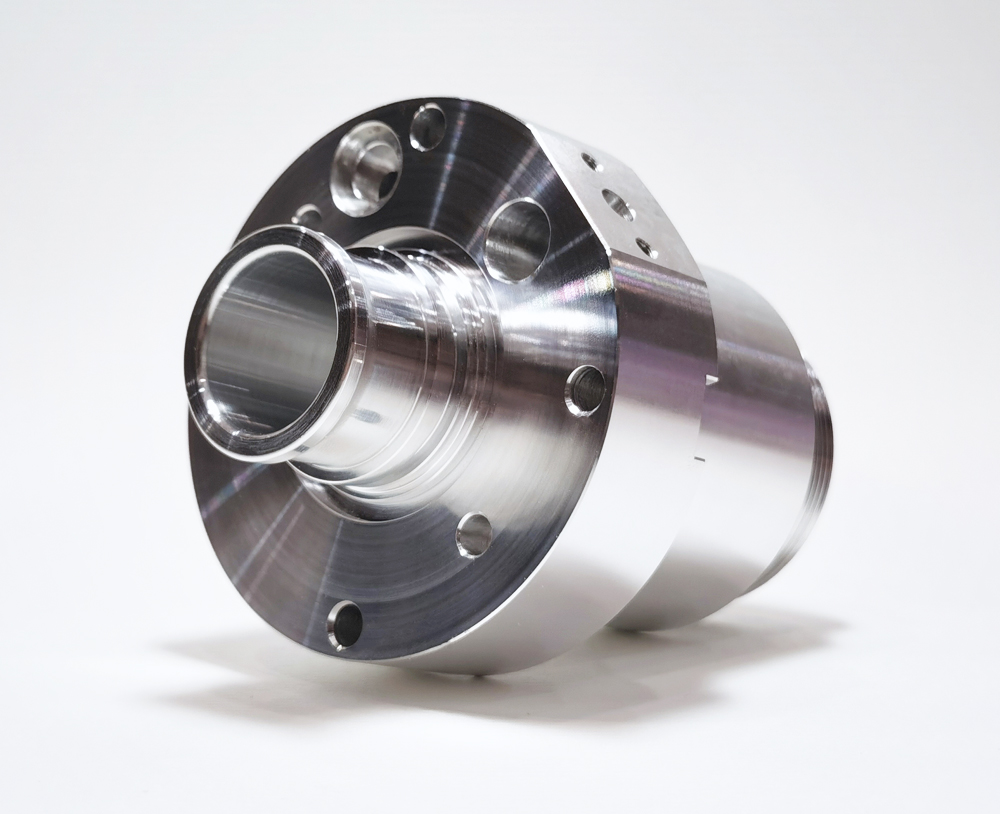

基本原理: 工件高速旋转,固定或移动的切削刀具(车刀)进行径向或轴向进给,去除材料,形成圆柱面、圆锥面、端面、螺纹等特征。精密车削对主轴跳动、导轨精度、刀具刚性和刃磨质量要求极高。

核心价值: 擅长高效、稳定地加工回转体零件(如轴、套、销),是获得高圆度、高同轴度和优良表面光洁度的基础工艺。精密仪表车床和现代CNC车床是实现高精度车削的关键设备。

2. CNC加工:数字化赋能的精密制造引擎

技术飞跃: CNC技术将传统铣削、钻削、镗削等工艺数字化、自动化。通过预先编程的G代码指令,精确控制机床各轴运动、主轴转速、进给速度及换刀操作。

核心优势:

超高精度与重复性: 消除人为误差,稳定实现±0.005mm甚至更高的尺寸公差。

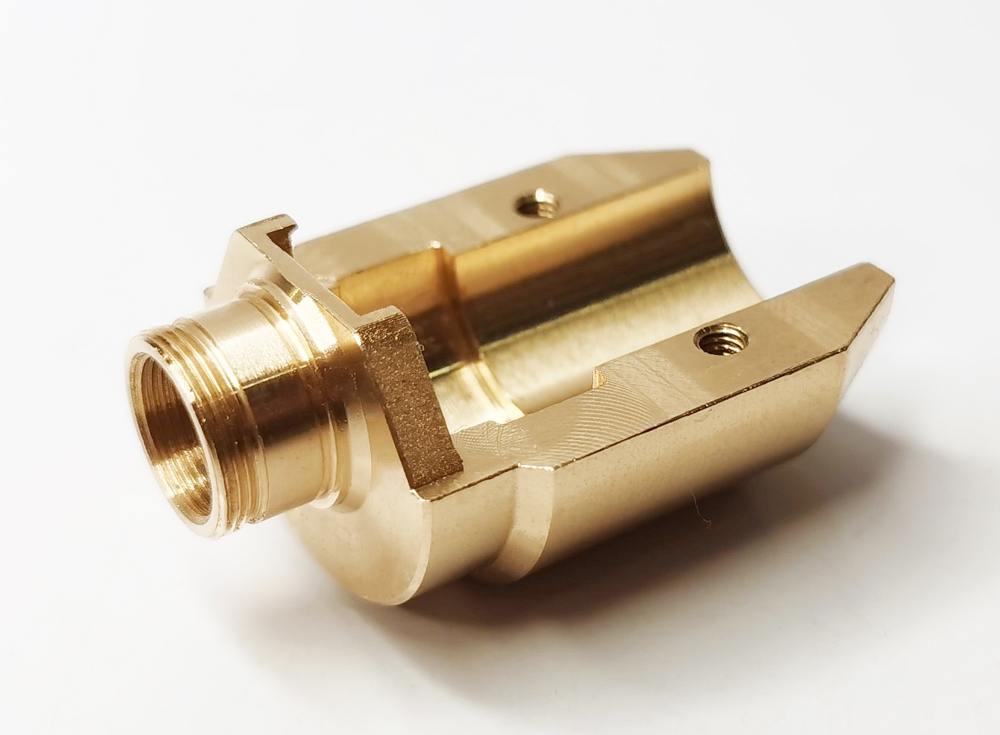

复杂几何形状能力: 多轴联动(如3轴、4轴、5轴CNC)可高效加工复杂曲面、异形腔体、空间角度孔位等传统设备难以完成的特征。

高度柔性化: 快速切换程序即可生产不同零件,适应小批量、多品种需求。

集成化加工: 一台CNC加工中心(铣削中心、车铣复合中心)可集成完成车、铣、钻、攻丝、镗等多种工序,减少装夹误差,提升整体精度和效率。

3. 工艺协同:从基础到复杂

精密五金件加工往往是多种工艺的协同。例如,一个复杂壳体零件可能先由CNC铣削出主体轮廓和腔体,再在精密车床上精车关键轴承位,最后在CNC上完成高精度孔的钻镗和攻丝。车削奠定了关键基准面的精度基础,而CNC则提供了实现复杂几何形状和集成化精密制造的强大能力。

4. 质量保障:工艺之外的关键

实现精密加工,除了先进的设备与工艺,还需配合严格的材料选择、精密工装夹具设计、科学的切削参数优化、专业的在线/离线检测(如三坐标测量仪) 以及恒温恒湿的洁净车间环境。

结论: 从经典的车削到智能化的CNC,精密五金件加工的核心工艺不断演进融合。车削以其在回转体加工上的稳定高精度奠定基石,而CNC技术则通过数字化控制赋予加工前所未有的精度、复杂性和效率。掌握并优化这些核心工艺,是制造出满足严苛要求的高品质精密五金件的关键所在。

2025-06-16

2024-11-18

2023-08-10

2024-11-25