更新时间:2025-09-30

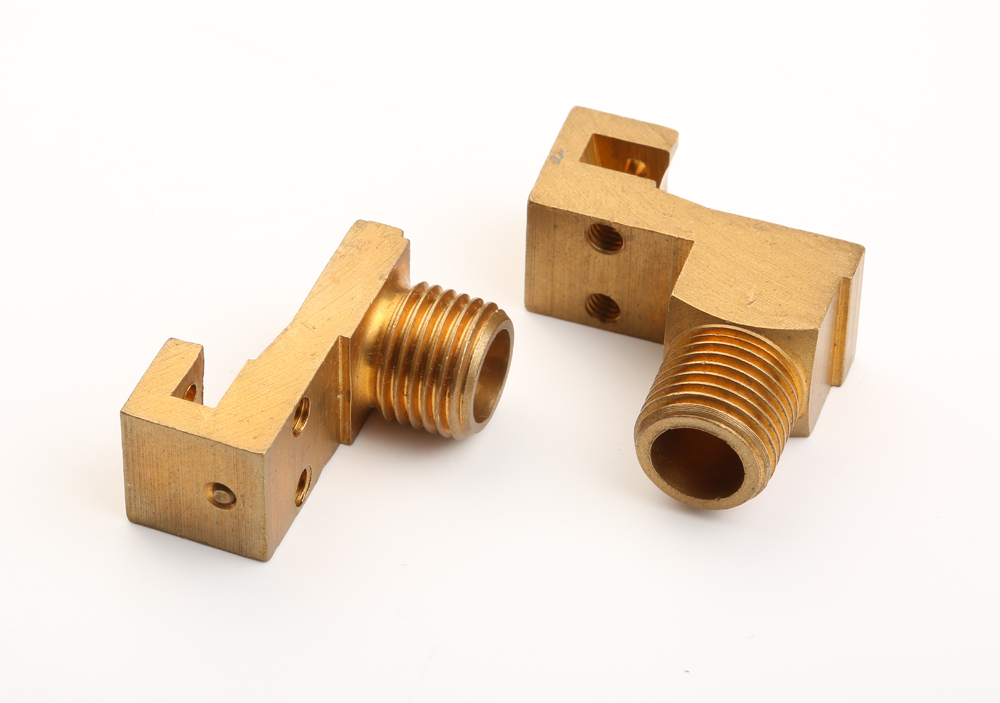

普通车床作为机械制造的基础设备,其加工过程体现了传统工艺的精髓。一件毛坯料在车床上蜕变为精密零件的旅程,始于周密的准备工作。操作者首先需仔细阅读图纸,分析零件的形状、尺寸和公差要求,随后选择合适的金属材料(如圆钢、合金等)作为毛坯,并准备配套的车刀、卡盘、量具等工具。

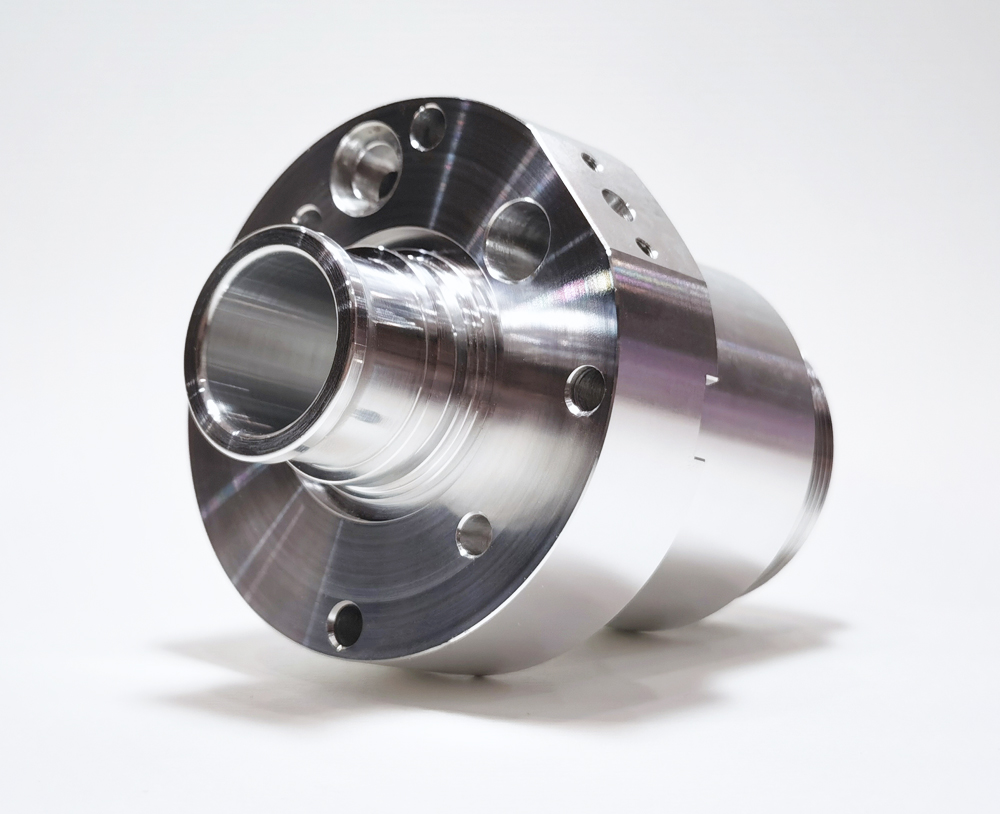

加工的第一步是装夹工件。操作者将毛坯牢固地安装在车床的三爪卡盘上,确保其旋转中心与主轴轴线重合。接着安装合适的车刀,调整刀架位置,这一环节的精准度直接决定了后续加工的质量。

核心的切削加工遵循“先粗后精”的原则。启动车床,主轴带动工件匀速旋转。粗加工阶段采用较大的切削深度和进给量,快速去除多余材料,使工件接近目标尺寸,此时切屑呈暗蓝色连续排出。粗车留出0.5-1毫米的精加工余量。

精加工是展现技艺的关键环节。操作者会更换锋利的精车刀,减小切削深度和进给量,适当提高转速。刀尖轻触工件表面,发出清脆均匀的切削声,闪耀的金属切屑如丝般滑落。通过精确的走刀,零件表面逐渐变得光洁如镜,尺寸精度可达0.01毫米。期间需多次停车,用游标卡尺、千分尺等量具精确测量,微调刀具直至完全符合图纸要求。

整个加工过程中,操作者需全程关注切削状态,适时加注冷却液以降低温度、提高表面质量。当最后一道工序完成,松开卡盘取下零件时,一个符合设计要求的成品已然诞生。这旋转的金属与切削的火花,不仅是材料的重塑,更是操作者经验与智慧的凝结,展现着机械制造最本真的魅力。

2024-10-23

2025-10-13

2025-11-18

2023-08-10